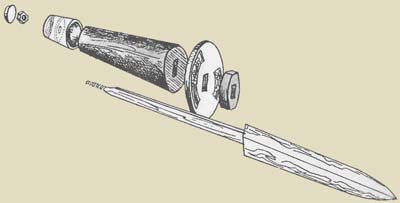

Кинжал из дамасской стали.

В наши дни все восхищаются интригующей красотой дамасской стали. Однако происхождение этого материала чрезвычайно прозаично: оно связано в первую очередь со стремлением человека более эффективно использовать имеющиеся у него ресурсы. В старину кузнецы не умели достигать достаточно высоких температур при очищении стали и работе со сплавами. В результате получался крупнозернистый материал, который не подходил для производства предметов с острыми краями и полированной поверхностью. Поэтому кузнецы отбывали сталь молотом, чтобы изменить в лучшую сторону ее кристаллическую структуру. Поскольку отбивание молотом истончало кусок, время от времени лист стали приходилось складывать пополам и продолжать дальше. Поскольку сталь постоянно нагревали, она вбирала в себя углерод из огня, на ней образовывалась высокоуглеродистая «кожа». Когда ее складывали и подвергали кузнечной сварке, «кожа» становилась слоем или полоской в куске стали. После десятков складываний металл приобретал изысканный рисунок или фактуру, за это его сегодня и ценят.

Первый шаг заключается в необходимости решить, с какими видами стали вы будете работать в данном случае. Разница между материалами имеет непосредственное влияние на то, насколько интенсивным будет узор. При применении двух совершенно разных сталей контраст между слоями будет очевидным. Два совершенно разных вида стали труднее сплавить друг с другом. Выбирая сталь, хороший кузнец старается достичь компромисса между легкости соединения слоев с эффектностью узора. Начинающим советую выбрать сталь, которая лучше подвергается сварке. Рисунок слабой контрастности все же лучше, чем клинок с открытыми швами.

В данном случае я остановился на малоуглеродистой стали и простой углеродистой инструментальной стали с однопроцентным содержанием углерода. Эти простые стали хорошо соединяются друг с другом. Никельсодержащие стали наподобие ASTMA 203E дают резкий контраст между слоями, но сваривать их чрезвычайно сложно.

1.Подготовьте куски стали.

2.Прихватите временной сваркой сложенные в штабель слои. Приварите рукоятку.

3.Подвергните заготовку кузнечной сваркой. Сточите края.

4.Истончите ковкой. Разрежьте на две или три части.

5.Положите куски друг на друга, не складывая, и прихватите временной сваркой.

6.Проведите кузнечную сварку.

7.Повторяйте шаги 2 – 6, пока не достигните желаемого количества слоев. В результате должен полечиться кусок стали приблизительно такого размера, какого должен быть нож.

8.Нормализуйте и отожгите сталь.

9.Вырежьте/выточите лезвие.

10.Напильником выпилите скос лезвия. Обработайте шкуркой.

11.Подвергните термической обработке.

12.Обработайте клинок мелкой шкуркой или на полировальном станке. 13.Очистите лезвие от жира и подвергните его травлению.

14.Обработайте хвостовик напильником, чтобы он был одинаковой толщины и ширины по всей длине. Поставьте на конец хвостовика резьбу.

15.Вырежььте части заплечика и спаяйте их серебряным припоем.

16. Вырежьте гарду и проделайте в ней отверстие.

17.Сделайте так, чтобы деревянную основу рукояти можно было надеть на хвостовик, а затем придайте дереву форму.

18.Изготовьте наконечник рукояти.

19.Скрутите тонкую проволоку необходимой длины.

20. Отполировав все составные части, соберите рукоять. Установите драгоценный камень.

21.Заточите лезвие и покройте его слоем воска.

Поскольку изготовление слоеной узорчатой стали требует больших затрат времени и усилий, то получившееся изделия не предназначены для повседневного использования. Мастера очень трепетно относятся к этому материалу и прилагают все усилия для того, чтобы создать рукоять по роскоши и качеству исполнения соответствующую клинку. А это уже не так просто, поскольку дамасская сталь сама по себе очень красива.

Подробное описание производственного процесса.

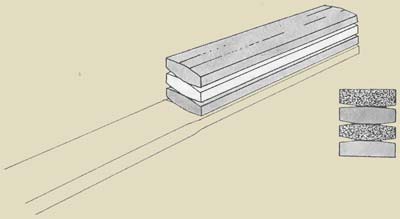

Подготовка горна и заготовка.1.Подготовка кусков стали заключается в том, чтобы выточить небольшой скос или закругление по краям, как показано на рисунке. Это делается для того, чтобы облегчить спускание шлаков во время сварки.

2.Сложите платины штабелем и временно соедините их сваркой. Это самый простой вариант, но если вам он не доступен, то свариваемые металлические листы можно скрепить между собой винтами, как показано на рисунке. Обратите внимание на то, что крайние части штабеля придется обрезать. Так что сразу берите материал достаточно больших размеров.

3.Разожгите в горне огонь средней интенсивности. Здесь идеально подойдет «пещерный огонь» - конструкция из кокса в форме эскимосского «иглу» с большим количеством красно-оранжевых углей на дне. Засуньте штабель в эту пещеру так, чтобы слои были ориентированы вертикально. Это способствует тому, чтобы шлаки и пепел выпадают из швов, а также помогает равномерно нагреть заготовку.

Очень важно, чтобы все слои одновременно разогрелись до температуры, необходимой для сварки. Поскольку материал в середине штабеля нагревается медленнее, чем крайние слои, то потребуется равномерное томление стали. Периодически переворачивайте заготовку, чтобы нагрев получился равномерным.

Я уже говорил ранее о вредно привычке суетиться над пламенем. Результат получается скорее плохим, чем хорошим. Это правда, но правда и то, что для сварки требуется широкий, равномерный огонь. Избегайте слишком сильных дуновений воздуха из мехов. Они приведут к тому, что внешние слои слишком быстро и слишком сильно нагреются.

Исходный сварной шов.

Практически невозможно объяснить словами, как выглядит сталь, когда она готова к тому, чтобы ее подвергали кузнечной сварке. Некоторые говорят, что накал, подходящи

й для сварки, должен быть лимонно-желтого цвета. Сталь станет красной, затем ярко-красной, затем красно-оранжевой. Следующая стадия – это температура флюсования. Цвет стали при этом бледный, желтоватый и смотреть на нее долго больно. Как бы много вы не читали, в этих цветах вы научитесь разбираться только на собственном практическом опыте.

Существует несколько тестов, с помощью которых можно проверить нагрев для сварки.

Первый способ такой. Установите образец стали, которую вы будете использовать, в горн. Внимательно понаблюдайте за ней. Когда сталь начинает давать первые искры, это означает, что она только что перешла температуру, необходимую для сварки. Проделайте эту процедуру несколько раз, чтобы научиться распознавать тот цвет, в который окрашивается сталь непосредственно до того, как начинают лететь искры.

Другой способ заключается в том, что вы должны вынуть сталь из горна и быстро воткнуть ее в землю. Если материал достиг необходимой температуры, то вы увидите сноп искр. Естественно, все это требует времени, и сталь успевает охладиться, поэтому сразу после теста вы не сможете перейти непосредственно к сварке. Вам придется снова нагревать сталь до того состояния, в котором тест был успешно пройден.

Когда вся ваша слоистая заготовка окрасится в однородно лимонный цвет, вынимайте ее из огня. Положите заготовку на наковальню и активно почистите ее жесткой стальной щеткой. Будьте готовы к тому, что в разные стороны полетят искры.

Быстро нанесите достаточное количество борного флюса. Он выглядит как белый порошок и продается в магазинах бытовой химии.

Обычно флюс хранят в железной банке, в бутылке или коробке недалеко от наковальни. Держите раскаленную сталь над контейнером с флюсом и ложкой или руками насыпьте на нее щедрое количество флюса так, чтобы лишнее ее количество осыпалось обратно в контейнер. Переверните заготовку и повторите процесс. Попав на сталь, флюс начинает потрескивать и пузыриться. Возвращайте заготовку в огонь. Очистка щеткой и посыпание флюсом с обеих сторон должны занять у вас около двадцати секунд.

Снова нагрейте заготовку до температуры, необходимой для сварки. Заготовку, как и раньше, нужно держать так, чтобы слои располагались вертикально. Если во время посыпания флюсом вы не мешкали, то температуры вы потеряли немного. Повторное разогревание займет около минуты. Будьте внимательны: сейчас время обработки чрезвычайно важно. Снова доведите сталь до лимонно- желтого цвета, о котором я говорил ранее. Флюс станет блестящим и жидким, почти как вода.

Быстро извлеките заготовку из огня, стряхнув лишний флюс на наковальню. Нанесите несколько ударов молотком вдоль центральной линии заготовки. Затем нанесите серию ударов вдоль заготовки с одной стороны от центральной оси. Затем повторите то же самое с другой стороны от этой оси, по направлению к внешнему краю. Бейте как можно чаще.

Хорошее соединение слоев достигается отнюдь не за счет силы ударов молотом. Соединение - это результат диффузии поверхностей близлежащих слоев. Цель этих ударов молотом заключается в том, чтобы сжать все эти слои вместе. Удары закрывают зазоры и заставляют кристаллы перемешиваться. Флюс вносит свою лепту в процесс, помогая удалить шлаки и защищая сталь от окисления. Это важно, поскольку кислород, вызывающий окисление, мешает диффузии.

Когда штабель потеряет яркий оранжево- красный цвет, снова почистите заготовку щеткой и верните ее в огонь. Если первая попытка сварки оказалась неудачной или только частично удачной, то на этой стадии это , возможно, удастся исправить. Повторите вышеописанный процесс, начав с нагревания штабеля до лимонно- желтого цвета. Не жалейте флюса. Он просто необходим для того, чтобы удалить шлаки, образующиеся в процессе нагревания.

Когда сварочные швы будут плотно соединены, края заготовки нужно сточить. Это можно сделать с помощью горячей обработки рашпилем или на шлифовальном станке. Сталь может быть обработана в горячем состоянии, если она зажата в тисках.

Цель этого – удалить крайние свешивающиеся секции слоев, чтобы они не попали в дальнейшие сваренные слои. К тому же стачивание позволяет еще и проверить качество сварки. Маленькие зазоры ( те, в которые нельзя просунуть ноготь), скорее всего, закроются во время следующих сварочных процедур. Более крупные зазоры следует снова заварить, до того, как вы начнете истончать материал.

Складывание заготовки и дальнейшее сваривание.

Заготовку можно истончить до толщины чуть меньше сантиметра, затем разрезать ее на два куска и сложить их вместе, что даст 8 слоев.

Еще можно сделать ее еще тоньше, например, 6,4 мм., и разрезать на три части. Эти три части затем следует сложить в штабель и сварить. Так у вас получится 12 слоев. 4,8 – миллиметровую заготовку можно разрезать на четыре куска, затем сложить и сварить. Это даст 16 слоев.

В случае с четырьмя сваренными кусками требуется меньше сварочных операций для создания определенного количества слоев, но каждая из них сложнее, поскольку сваривать нужно сразу несколько кусков. Легче всего сваривать два куска, но чтобы достичь того же большого количества слоев, нужно провести больше сварочных операций.

Узор на стали, состоящей из более чем четырехсот слоев, едва различим, его практически не видно. Для производства такого эффектного изделия нужно быть очень опытным кузнецом.

Узор стали, состоящей меньше чем из 8 слоев, больше похож на рисунок на камуфляже, чем на украшение. Поскольку перед каждой сваркой материал складывают в два или более раз, то количество слоев стремительно увеличивается. В данном случае я начал с 4 слоев, затем удвоил их до 8, а затем до 16. Если бы я на этом не остановился, и продолжал складывать материал вдвое, то количество слоев увеличилось бы до 32, затем 64, 128, 256 и 512. Для достижения последней цифры потребовалось бы 8 сварочных операций.

Когда я делал нож, который я предложил вам сделать в этом проекте, я сделал штабель из 17 слоев, а затем напильником выпилил из него клинок той формы, какой собирался. Чрезвычайно просто и конкретно. Тем, как лягут слои, можно управлять, создавая таким образом самые разные узоры. Материал можно перекручивать, можно необычно складывать, в некоторых местах можно подтачивать и проделывать отверстия.

8.Когда нужное количество слоев уже имеется, заготовку еще раз выковывают, чтобы распрямить. Затем ее нагревают до однородного красного свечения и держат в таком состоянии примерно пять минут. Это нормализует сталь, позволив кристаллам приобрести общий размер и правильное расположение в структуре. Затем сталь нужно снова нагреть, теперь до умеренно-красного цвета, а затем немедленно зарыть в ведре с золой, чтобы отжечь ее. Медленное охлаждение снимет накопившееся внутреннее напряжение, и после него болванка будет готова к завершающей стадии обработки.

Форма лезвия и хвостовика.

Но часто из дамаска делают только ту часть изделия, которая будет видна глазу, а хвостовик производят из обычной инструментальной стали. Так, как вы все это сделаете, будет зависеть от конструкции ножа, от вашего опыта в кузнечном деле и от того, какие у вас есть инструменты.

10.Напильником выпилите скос лезвия. Как и в предыдущих проектах, его форме и симметричности нужно уделить особое внимание. Обработайте поверхность, чередой шкурок, закончив примерно номером 200.

Закалка и отпуск стали.

11.Подвергните клинок такой же термообработке, какой мы подвергали простую углеродистую инструментальную сталь. Теоретически это лезвие можно закалить до цвета, означающего более сильную закалку, например, до соломенного вместо сливового. Это потому, что мягкая сталь, из которой состоит половина лезвия, не поддается закалке и не станет слишком хрупкой из-за более долгой закалки, как обычная инструментальная сталь. На практике же мягкая сталь, скорее всего, обогатится углеродом из огня и станет хрупкой. Поскольку в данном случае нашей целью не является изготовление инструмента бритвенной остроты, то я решил остановиться на обычном закаливании. Имеется в виду, что по всей режущей кромке должен быть коричневато-сливовый цвет, а посередине клинка – синий.

12.После термической обработки зашкурьте клинок и, если вы хотите обработайте на полировальном станке. В данном случае я вручную обработал лезвие наждачной бумагой №400, а затем отполировал на станке.

Травление для проявления узоров.

Для травления необходимо, чтобы поверхность стали была очищена от жира, и в том числе от того, который остается от того что вы держите лезвие руками. Протрите клинок спиртосодержащим раствором и после этого не дотрагивайтесь до него пальцами. Жир который остается после прикосновения пальцами, хотя и не виден невооруженным глазом, может тем не менее привести к неравномерному травлению.

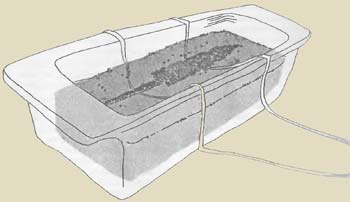

Один из наиболее популярных растворов для травления состоит их 1 части (15%) азотной кислоты, 1 части (15%) соляной кислоты и 5 частей (70%) воды. Раствор следует применять в теплом виде. Погрузите клинок в эту смесь из кислот и воды и наблюдайте за пузырьками. Должны появиться пузырьки, как в лимонаде, но бурного разъедание быть не должно. Если пузыри настолько большие, что за ними не видно изделия, то выкиньте клинок и либо разбавьте кислоту, либо дайте ей остыть, либо и то и другое.

Обязательно соблюдайте все без исключения правила техники безопасности.

Всегда добавляйте кислоту в воду, а не наоборот.

Никогда не стойте над емкостью с кислотой. Не вдыхайте испарения.

Помещение должно хорошо проветриваться. Наденьте респиратор.

Наденьте резиновые перчатки. Работайте рядом с источником воды, чтобы иметь возможность немедленно смыть случайные брызги.

Держите рядом пищевую соду: она нейтрализует кислоту.

Через 15 – 20 минут вынимайте лезвие из кислоты. Дайте кислоте стечь обратно в ванночку, в которой вы проводили травление, а затем незамедлительно промойте клинок под проточной водой. Во время травления на стали образуется слой серого налета. Его можно стереть бумажной салфеткой, и вы отчетливо увидите узор. Если узор еще слишком слабый, то верните изделие в кислоту еще на 5 – 10 минут.

Если травление рельефное, то есть если некоторые выше, чем другие, то лезвие можно обработать мелкой шкуркой, или на грубом полировальном круге. Эта обработка затронет более высокие слои не тронув низкие. Если рисунок создается только за счет разницы в цвете, то шкурить и полировать нельзя, так как вы сотрете результаты травления.

Перед тем как переходить к следующему шагу, хорошо было бы защитить лезвие от внешних воздействий, обмотав его кожей или бумагой и закрепив обмотку скотчем. Следите чтобы скотч не приклеился к самому лезвию, так как клеящее вещество может обесцветить его.

14.Заплечик и гарда.

Кронциркулем или штангенциркулем измерьте хвостовик в разных местах, чтобы убедиться, что он имеет одинаковую толщину. Это необходимо для того, чтобы заплечик и гарда плотно прикрепились к основанию лезвия. Все неровности с хвостовика нужно удалить напильником. Конец хвостовика нужно закруглить и сделать на нем резьбу.

15.В данном случае я сделал заплечик коротким. Сделайте его из нескольких толстых кусков серебра или другого подходящего материала. Спаяйте их припоем И напильником придайте окончательную форму. В конце концов зашкурьте наждачной бумагой №500 и при желании отполируйте.

16. Теперь нужно придумать точную форму гарды ( в нашем случае это овал) и перенести ее очертания на бумагу. Наклейте бумагу на толстый лист серебра или материала из которого вы будете изготовлять гарду, и вырежьте. Вырезайте центральный прямоугольник аккуратно, а затем обработайте напильником до тех пор, пока деталь не будет плотно надеваться на хвостовик.

Сборка рукояти.

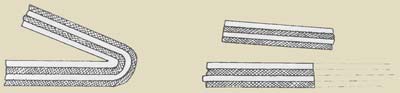

17.Сделайте рукоять, обмотав тонкую проволоку вокруг деревянной болванки. Поскольку самого дерева видно не будет, его следует выбирать по крепости. В данном случае я использовал клен. Существует как минимум два способа проделать в рукояти сквозное отверстие.

Кусок дерева разрезается вдоль на две части, в обеих вырезается ложбинка, а затем обе половинки склеиваются.

Во втором случае сквозь кусок дерева просверливаются два отверстия, одно над другим. Материал между этими отверстиями вырезается специально подготовленным рашпилем, у которого спилены зубцы с двух противоположных сторон.

Когда деревянная рукоять наденется на хвостовик, ей нужно придать окончательную форму. Это делается рашпилем или другим подходящим инструментом. Затем дерево следует покрыть несколькими слоями льняного масла.

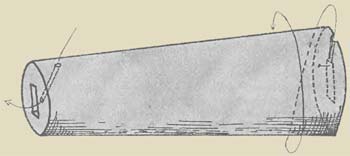

18.Изготовлени наконечника рукояти из кусков чистого серебра. Оберните толстую бумагу вокруг рукояти, чтобы снять выкройку. Перенесите ее на лист и вырежьте. Сверните в трубочку и запаяйте. Затем подгоните форму к форме рукояти.

Вырежьте из листа латуни овал такого размера, чтобы он провалился в чашечку наконечника примерно до половины ее глубины. Припаяйте ее там. Этот овал создает поверхность, к которой будет присоединяться гайка, скрепляющая все части рукояти. Снова проверьте подгонку и просверлите отверстие.

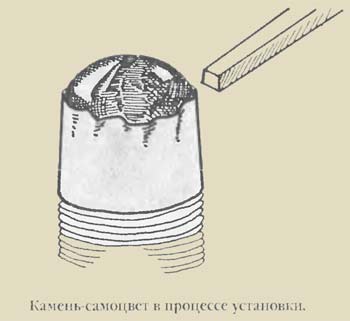

Для того чтобы драгоценный камень находился над гайкой, положите внутрь наконечника рукояти проволочную петлю. Это дает камню опору. Обработайте наконечник рукояти мелкой шкуркой и отполируйте.

20.Еще раз проверьте, хорошо ли друг к другу подходят все детали рукояти, а затем отполируйте их все. Начните сборку с заплечика, потом установите гарду. Наденьте рукоять на хвостовик так, чтобы один конец крученой серебряной проволоки оказался зажатым в прямоугольное отверстие. Сделайте в дереве маленькую зарубку, чтобы проволока плотно подходила к гарде. Аккуратно намотайте проволоку на рукоять, постоянно натягивая ее. На противоположном конце проволоку нужно закрепить продев ее в маленькое отверстие, просверленное в дереве под таким углом, чтобы проволока вылезла из самой середины конца рукояти, как показано на рисунке. Затем сильно затяните проволоку и согните конец, чтобы как якорем закрепить ее на месте. Затем этот кончик будет прижат наконечником рукояти, который навинчивается на конец хвостовик, торчащий сквозь сквозное отверстие в рукояти. Закрутите латунную гайку на хвостовик, она закрепляет конструкцию рукояти.

Установите на место камень. Иногда получается так, что наконечник рукояти во время сборки вдавливается внутрь. Если камень не входит в наконечник рукояти, то возьмите тупой инструмент, вставьте его в наконечник рукояти, и расширьте его. Если камень все равно не вставляется, то, возможно, вам придется расширить отверстие для него маленьким ротационным напильником.

Камень будет держаться на месте благодаря тому, что вы сожмете вокруг него металл оправы. Это делается с помощью простого инструмента, который представляет собой прямоугольный в поперечном разрезе стальной прут, который не подвергается закалке. Конец у него тупой, а рукоять обычно в форме луковицы. На иллюстрации показана установка камня.